Luft sauberer als im OP

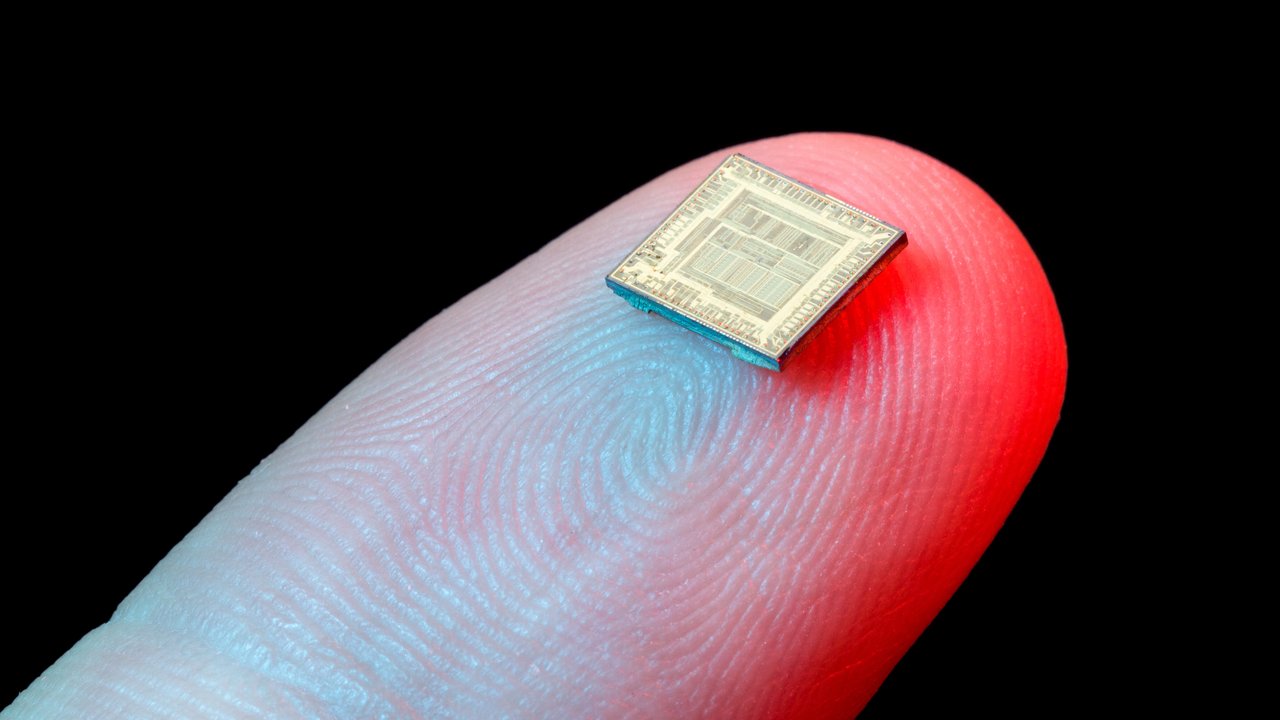

Obwohl nur kleine Bereiche der Reinräume vom Feuer direkt betroffen waren, beschädigten Rauch und Ruß weite Teile der Produktionsanlagen und den Fertigungsbereich. Der hochtechnisierte Produktionsprozess der Chipherstellung umfasst zahlreiche Schritte, bei denen spezielle Maschinen zum Einsatz kommen (siehe Grafik nächste Seite). Da jede noch so kleine Verunreinigung die Fertigungsausbeute der Chips und ihre Zuverlässigkeit beeinträchtigen kann, wird die Luft annähernd staubfrei gehalten.

Insgesamt befanden sich in den beiden Reinräumen mehr als 1.400 Spezialmaschinen und -geräte, die zum Teil vom Feuer zerstört oder durch Rauch, Ruß und der nachfolgend einsetzenden Korrosion beschädigt wurden. Zudem bestand die Gefahr, dass die nach der Explosion erfolgte abrupte Stromabschaltung die empfindliche Elektronik in den Geräten beschädigt haben könnte. Auch äußerlich unversehrte Maschinen und Geräte mussten daher auf ihre fehlerfreie Funktionsfähigkeit innerhalb extrem enger Toleranzen geprüft werden. Zu befürchten war darüber hinaus, dass – neben den direkten Folgen des Brands – durch die unkontrollierte Einwirkdauer von chemischen Substanzen die wertvollen, in sehr großer Zahl im Produktionsprozess stecken gebliebenen Wafer (siehe Grafik unten) verloren waren. Der Sachschaden an Equipment und Gebäuden sowie die Kosten für die Betriebsunterbrechung in der Halbleiterfabrik beliefen sich trotz der lokal begrenzten Feuerwirkung auf 860 Millionen US-Dollar.

Unterstützung durch externe Experten

Angesichts des komplexen Produktionsprozesses wurde schnell offensichtlich, dass die Bewertung des Schadenfalls und die Wahrnehmung möglicher Minderungsoptionen nur unter Hinzuziehung von externen Spezialisten zu bewerkstelligen waren. Es galt zu klären, welche Maschinen und Einrichtungen sich reinigen bzw. reparieren lassen und welche neu beschafft werden mussten. Dazu war wegen der speziellen Präzisionsmaschinen und der tolerierten äußerst geringen Fehlerquoten des Endprodukts spezielles Knowhow nötig, auch weil im Rahmen dieser Beurteilung die Ansichten von Versicherern und Versicherungsnehmern häufig ganz erheblich voneinander abweichen. Außerdem ließ sich mithilfe der externen Spezialisten besser abschätzen, wann die Produktion wieder hochgefahren und ihr normales Niveau erreichen würde. Bei jedem Neuanlauf in der Chipproduktion vergeht eine gewisse Zeit, bis sie sich so weit eingespielt hat, dass die Ausbeute an fehlerfreien Chips ein akzeptables Niveau erreicht hat.

Dieser Ramp-up-Prozess kann bis zu zwei Monate dauern und gegebenenfalls die Phase verlängern, die im Rahmen einer Betriebsunterbrechungspolice zu überbrücken ist.

Wie ein Chip entsteht

Ob Prozessor oder Speicherchip, alle Hersteller fertigen ihre Halbleiter mit derselben grundlegenden Technik, der Fotolithografie. Ausgangspunkt (1) ist der zylindrische Einkristall, der aus reinem Silizium besteht. Dieser Einkristall-Stab wird mittels Innenloch- oder Drahtsäge in dünne Scheiben (Wafer) geschnitten und in mehreren Schritten plan poliert. Unter hohen Temperaturen erfolgt eine Oxidation auf der Oberfläche, wodurch sich eine dünne Schicht aus isolierendem Siliziumdioxid bildet (3). Im nächsten Schritt wird der Wafer mit einem Fotolack beschichtet und eine Schablone mit dem Muster der Schaltkreise angebracht, die man auf den Wafer übertragen will (4). Durch Belichtung verändert sich der Fotolack und kann mithilfe eines Lösungsmittels entfernt werden. Dadurch erhält man freie Siliziumoxid-Oberflächen mit der Struktur der Schaltkreise. Es folgen Prozessschritte wie das Dotieren, Abscheiden oder Ätzen, um die Leitungsstrukturen dauerhaft in den Wafer zu übertragen (5). Anschließend wird der unbelichtete Fotolack entfernt, aus dem Wafer gesägt.

Weil nur sehr wenige Hersteller weltweit Speicherchips fertigen, löste der Ausfall dieses einen Produzenten globale Schockwellen aus. Zum einen zogen die Preise für Speicherchips wegen des knapperen Angebots unmittelbar nach Bekanntwerden des Schadens stark an, waren die vom Feuer betroffenen Anlagen doch für einen bedeutenden Anteil der weltweiten Speicherchipproduktion verantwortlich. Zum anderen mussten OEMs (Original Equipment Manufacturer), die langfristige Verträge zum Bezug von Speicherchips mit dem ausgefallenen Hersteller geschlossen hatten, kurzfristig auf andere Bezugsquellen ausweichen. Das war nicht nur schwierig, weil jeder betroffene OEM sofort nach Alternativen Ausschau hielt, sondern wegen der gestiegenen Preise für Speicherchips auch mit hohen Kosten verbunden.

Engpass bedroht Weihnachtsgeschäft

Auf Lieferausfall nicht vorbereitet

Weil der Konsolenbereich nicht zum Kerngeschäft des Konzerns gehörte, wurden die Risiken, die von global vernetzten Lieferketten in der Produktion ausgehen, nicht ausreichend berücksichtigt. So hatte man es versäumt, die Beschaffung von kritischen Komponenten wie den Speicherchips auf mindestens einen zweiten Anbieter zu verteilen und so mögliche Engpässe zu reduzieren bzw. ganz zu vermeiden.

Gerade bei Speicherchips, die als Massengut keine besonderen Spezifikationen aufweisen, kann man problemlos auf unterschiedliche Lieferanten zurückgreifen. Letztendlich belief sich der Schaden aus der Contingent Business Interruption auf annähernd 500 Millionen Dollar, wobei die Versicherer durch das vereinbarte Sublimit von 150 Millionen US-Dollar und die Eigenbeteiligung des Versicherungsnehmers von 25 Millionen US-Dollar einen erheblich geringeren Betrag schultern mussten.

Ein weiteres Problem ergab sich bei einem anderen OEM, der ebenfalls mit dem geschädigten Halbleiterhersteller eine langfristige Liefervereinbarung geschlossen hatte. Dieser OEM wurde vom Hersteller selbst im Januar noch nicht mit Chips beliefert, obwohl die Produktion zu diesem Zeitpunkt wieder lief. Hier könnte man mutmaßen, dass der Chiphersteller die Gunst der Stunde nutzte und seine Speicherkomponenten lieber auf dem Spotmarkt zu einem höheren Preis absetzen wollte, statt die langfristige Liefervereinbarung (zu niedrigeren Preisen) einzuhalten. Die Leidtragenden waren letztlich die Versicherer, die dem OEM die Preisdifferenz im Rahmen der CBI-Deckung erstatten mussten. Sie wären nur dann frei von der Leistung gewesen, wenn die Kausalkette, die zum finanziellen Schaden geführt hat, unterbrochen gewesen wäre. Der Beweis dafür konnte nicht erbracht werden.

Lehren aus dem Schadenfall

Mit Sublimiten Exponierung begrenzen

Für das Underwriting besteht die Herausforderung darin, kritische Schwachpunkte zu identifizieren und bei der Vertragsgestaltung zu berücksichtigen. Das Problem dabei ist, dass der Underwriter abhängig von den Informationen ist, die ihm zur Verfügung gestellt werden. Er kann nie schlauer sein als der Kunde selbst, und es wäre illusorisch zu glauben, man könnte alle Rädchen identifizieren, die bei komplexen Produktionsprozessen ineinandergreifen. In unserer arbeitsteiligen Welt lassen sich Rückwirkungsschäden daher nie völlig ausschließen. Offen sind Ort, Zeitpunkt und Ausmaß, was sie mit Risiken aus dem Bereich der Naturkatastrophen verbindet.

In einem derartigen Fall lässt sich die Exponierung am wirkungsvollsten über Sublimite beschränken. Hier ist es sinnvoll, etwa zwischen Schlüssellieferanten (Named Supplier) und Firmen aus der zweiten Reihe (Unnamed Supplier) zu unterscheiden. Die Schlüssellieferanten werden explizit in der Police aufgelistet. Da man davon ausgehen kann, dass sie höhere Standards anlegen, um Produktionsausfälle zu vermeiden, können für sie höhere Sublimite vereinbart werden als für die Unnamed Supplier. Darüber hinaus sollte sich der Underwriter gerade bei Risiken mit komplexeren Lieferketten ein klares Bild über die Qualität des Kontinuitätsmanagements machen.

Regressansprüche nicht leichtfertig vergeben

Nach einem Schadenfall wäre das Thema Regress zu prüfen, da im Bereich CBI gewöhnlich Dritte (hier der für den Gasanschluss verantwortliche Subunternehmer) den Schadenfall ausgelöst haben. Häufig lassen sich Versicherungsnehmer allerdings in der Police einen Regressverzicht bei ihren Named Suppliern einräumen, weil sie die weitere Geschäftsbeziehung nicht belasten wollen und der Versicherer ohnehin für den Schaden aufkommt. In diesem Fall hat der Versicherer ohne die Zustimmung des Versicherungsnehmers keine Möglichkeit, gegen den Schadenverursacher vorzugehen. Daher sollten Versicherer darauf achten, dass sie ihre Rechte aus Regressansprüchen nicht leichtfertig vergeben. Bei der Beurteilung des Schadenfalls sollten die Versicherer zudem, wie hier geschehen, ihr Knowhow und ihre Möglichkeiten realistisch einschätzen. Obwohl die Ausgaben für die externen Experten vergleichsweise hoch waren, haben sie sich gelohnt. Mit dem externen Spezialwissen konnten die Schadensumme erheblich gemindert und der Abwicklungsprozess insgesamt verkürzt werden.

Nicht zuletzt sollten die Underwriter im Auge behalten, welche Möglichkeiten der Versicherungsnehmer hat, auf andere Produktionsstätten auszuweichen. So betrieb der asiatische Halbleiterhersteller in anderen Ländern weitere Anlagen zur Produktion von Speicherchips. Hier hätte man idealerweise beim Abfassen der Policenbedingungen festlegen können, inwieweit der Ausfall in einer Fabrik durch andere Fertigungsstätten ausgeglichen werden kann.

Munich Re Experten

Verwandte Themen

Newsletter

properties.trackTitle

properties.trackSubtitle